別体構造化によるゲージ設計のポイント(内面形状加工)

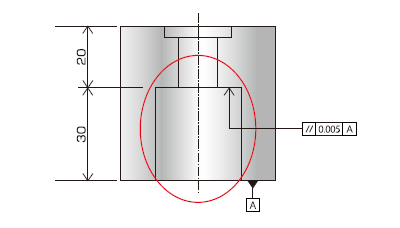

Before

下図のような形状のゲージを一体物で設計すると、内部の部分をザグリ加工することになり、平行度の要求精度によっては加工が困難になり、コストアップの要因となる。

ゲージ設計時には、検証点がどこになるのかという点に注意して設計を行う必要があります。上 記のような一体物のゲージの内部にワーク検証のために平行度規格が必要な場合、ザグリ加工を 行うことになります。しかし一般にザグリ加工は精度を安定させにくく、ゲージの要求精度によっ てはコストアップの要因になってしまいます。

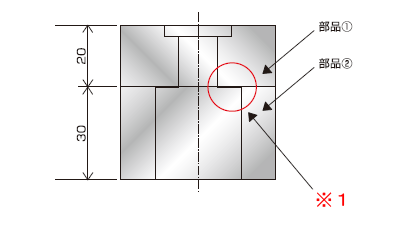

After

ゲージを一体物から別体構造の 設計に変更するで、通常の研 削加工を行うことができるように なる。ザグリ加工と比較して容易 に平行度を出すことができるよう になり、加工コストを下げること ができる。特に加工深さが深い ゲージに有効。

※1:通常の加工方法では加工できない内面のピン角形状も別体の製作にすると加工が可能。

平行度が内部に必要なゲージは別体の構造として設計することで加工コストを抑えることができ ます。別体構造とすることで、研削加工で面を精度よく作り出すことが出来、かつ加工時間の短 縮につながります。さらに、加工精度を向上させることが可能になりコストダウン、品質向上を 実現することができます。また、内部の角部にピン角をつけることも可能になるため、90 度の 角が内部に必要なゲージの設計時にも適用することができます。

ほとんどのゲージは精度を求められる検証部分と、精度を求められない部分に分かれています。精密ゲージの精度を上げるためには、検証部分以外の形状も大きく関係してくるため、設計者はゲージ全体のバランスを考慮する必要があります。